技術コラム / Column

- タグ一覧

-

- ターゴインパルス式水車

- "小水力発電所 小型 ステンレス 新設"

- 小型

- 緊急遮断ゲート

- 除塵機

- ローラーゲート

- 新設

- 背面降下前面搔揚式

- 排水機場

- 水力発電所

- 系統連系盤

- ワイヤーロープウインチ式開閉装置

- 流水遮断機能

- 小水力発電所

- 農業用水利用

- 横軸フランシス水車

- 移動ワイヤーロープ式

- 固定式

- ロータリーチェーン式

- 跳ね上げ構造

- 圧力式

- 水位差

- 無電源

- リレーシーケンス

- コンベヤ内蔵

- コンベヤ別置き

- 屋内筐体

- 屋外筐体

- ステンレス

- コンベヤ

- バースクリーン

- ネットスクリーン

- レーキアーム

- ロータリー式

- タブレット操作

- 水圧鉄管

- 発電監視システム

- 放流警報

- 操作卓

- PLC制御

- 電動開閉装置

- 橋梁

- 合成床板

工場排水用除塵機とは?

2025/12/24

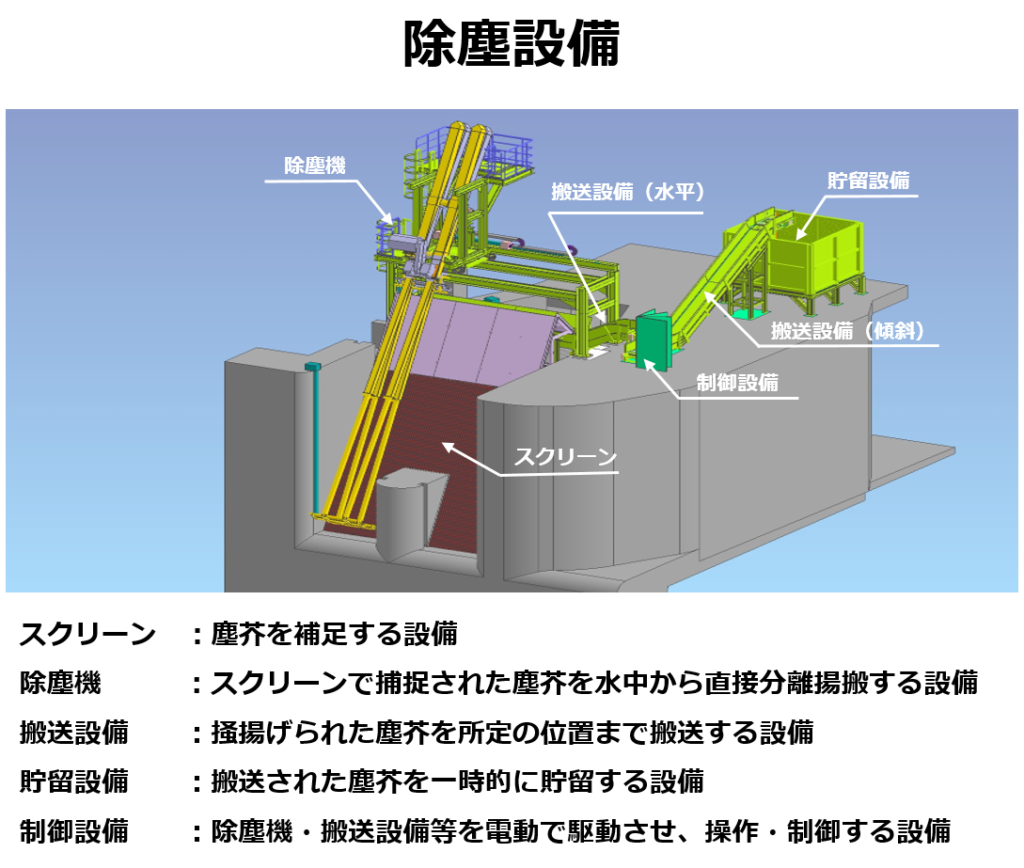

除塵機が主役となる除塵設備は、汚水処理施設や排水設備、中継ポンプ場において、流入する夾雑物を除去するために使われます。この除塵設備について、構成する要素は大きく分けて、「スクリーン、除塵機、搬送設備、貯留設備、制御設備」の5つに分類されます。

そこで本記事では、除塵設備の目的から構成要素、そして実際に当社で製作した除塵設備について、まとめてご紹介いたします。

↓↓【コラム】工場の雨水排水対策とは?ゲリラ豪雨に備える「1mクラスの小型除塵機」の有効性↓↓

そもそも除塵機とは?

除塵機とは、塵や土砂などを取り除くために使用する機械のことで、汚水処理施設や排水設備、中継ポンプ場において、流入する夾雑物を除去するために使われます。これを除去することによって、水流が止まるのを防ぐために除塵機設備は用いられます。

>>除塵機とは?レーキって何?その仕組みと製作工程を徹底解説!

ただ長年使用すると、チェーンのゆるみやパーツの故障により、除塵機の稼働が止まってしまうことがあります。このようなトラブルを未然に防ぐ方法ことが重要になります。

>>【コラム】除塵機でよくあるトラブル事例は?対処方法も解説!

除塵設備を構成する要素は大きく分けて、「スクリーン、除塵機、搬送設備、貯留設備、制御設備」の5つに分類されます。

■ スクリーン

スクリーンとは、塵芥を補足する設備です。

■ 除塵機

除塵機とは、スクリーンで補足された塵芥を水中から直接分離・搔揚・搬送する設備全体のことです。除塵設備の心臓部と言えます。

■搬送設備

搬送設備は、掻き揚げられた塵芥を所定の位置まで搬送する設備です。コンベヤーが該当します。

■貯留設備

貯留設備は、搬送された塵芥を一時的に貯留する設備のことです。タンクや槽の設備になります。

■制御設備

そして忘れてはならないのが、制御設備です。除塵機や搬送設備は電動駆動になりますが、その操作や制御を行う設備です。機側操作盤が該当します。

工場排水用除塵機とは?

工場排水用除塵機とは、工場の生産活動に伴い発生する排水から、製造プロセス由来の固形物やゴミを物理的に分離・除去するための装置です。排水処理システム全体において、後工程に続く重要な設備群を保護する役割を担います。多種多様な工場排水の特性に合わせて、その形式や規模は様々ですが、共通しているのは、安定した工場稼働と環境保全の双方にとって不可欠な存在であるという点です。

工場排水用除塵機が多くの工場で必須設備とされる理由は、主に3つの側面に集約されます。

第一に、「後段設備の保護」です。排水中には、製造過程で生じる原料カスや切削屑といった様々な固形物が混入します。これらの固形物が未処理のまま流下すると、設備に絡みついて故障させたり、配管内部に堆積して閉塞を引き起こしたりする直接的な原因となります。最悪の場合、生産ライン全体の停止という重大な事態を招きかねません。除塵機は、このような物理的なリスクから貴重な生産設備を保護し、安定稼働を維持するために不可欠です。

第二に、「排水処理の安定化と効率化」です。排水処理は、単一の工程で完結するものではなく、複数のプロセスを経て段階的に水質を浄化していきます。除塵機で物理的な固形物をあらかじめ除去しておくことで、後段で行われる生物処理(微生物による有機物分解)や化学処理の負荷を大幅に軽減できます。負荷が軽減されれば、処理効率は向上し、最終的な処理水の水質も安定します。また、結果として発生する汚泥の量を抑制する効果も期待でき、処理コスト全体の削減にも寄与します。

第三に、「環境規制への対応と企業の社会的責任(CSR)」です。工場排水は、水質汚濁防止法などの法律に基づき、河川や海域へ放流する際の水質基準が厳しく定められています。その基準項目の一つに浮遊物質量があり、除塵機はこの浮遊物質量を削減するための最も基本的かつ効果的な手段です。規制を遵守することはもちろん、事業活動における環境負荷を低減する姿勢は、企業の社会的信頼性を維持・向上させる上でも極めて重要です。

工場の排水処理全体における除塵機の位置づけ

大がかりな工場排水処理は、大きく分けて「物理処理」「生物処理」「化学処理」の3つのステップで構成されます。雨水排水等の意味合いでの除塵機も含めてですが、工場排水用除塵機が担うのは、最初のステップである「物理処理」です。

物理処理(前処理)

排水処理の出発点であり、除塵機が主役となる工程です。スクリーンや沈殿といった物理的な作用によって、水に溶けていない固形物(SS)や油分を分離・除去します。この前処理の精度が、後続のすべての工程の効率と安定性を決定づけるため、非常に重要な位置づけとなります。

生物処理(主処理)

物理処理を経た排水を、微生物の働きを利用して浄化する工程です。活性汚泥法が代表的で、微生物が排水中の有機物を分解・除去します。前処理で固形物が適切に除去されていないと、微生物の働きが阻害され、処理能力が著しく低下します。

化学処理・高度処理

生物処理でも分解しきれない物質や、窒素・りんといった富栄養化の原因物質を、凝集剤などの薬品を用いて除去する工程です。処理水は、さらに砂ろ過や活性炭吸着といった高度処理を経て、厳格な排水基準をクリアした上で放流されます。

このように、除塵機は排水処理フローのまさに最初の要です。この最初の関門でトラブルが発生すると、その影響はドミノ倒しのように後工程全体に波及します。したがって、自社の排水特性に最適な除塵機を選定し、適切に維持管理することが、工場全体の安定操業と環境コンプライアンスの基盤となります。

あなたの工場はどのタイプ?工場排水における除塵の主なパターン

工場排水の除塵と一言でいっても、その発生源や目的は工場の業種や規模によって様々です。自社の課題を明確にするためには、まず、どのような目的で除塵が必要とされているのか、その「パターン」を把握することが重要です。工場における除塵の必要な場面は、大きく分けて「生産ラインに直接組み込まれるケース」と「工場全体の排水を集約して処理するケース」の2つのパターンに分類されます。

パターン①:生産ラインに直接組み込まれるケース

このパターンは、特定の製造工程から排出される排水に含まれる固形物を、その場で即座に除去することを目的としています。最終的な排水処理というよりは、生産活動そのものに深く関わる除塵です。主な目的は以下の通りです。

原材料・有価物の回収: 金属加工工場で発生する切削屑や、食品工場の製造過程で出る原料の切れ端、繊維工場から出る繊維くずなど、製品にならなかったものの価値を持つ「有価物」を回収します。回収した固形物を再利用したり売却したりすることで、歩留まりの向上や廃棄コストの削減に直結します。

工程内循環水の品質維持: 製品の洗浄や冷却に使用した水を、固形物だけ除去して再度ライン内で循環利用するケースです。例えば、食品工場でカット野菜を洗浄した水から野菜くずを取り除き、洗浄水として再利用する場合などがこれにあたります。水資源の有効活用と上下水道コストの削減に大きく貢献します。

生産設備(下流工程)の保護: ある工程で発生した固形物が、直後のポンプや熱交換器、精密なノズルなどを詰まらせたり、破損させたりするのを防ぎます。ラインに直結しているため、ここのトラブルは即、生産停止に繋がるリスクがあり、高い信頼性が求められます。

このように、生産ラインに組み込まれる除塵機は、単なる排水処理装置ではなく、生産効率や品質、コストに直接影響を与える重要な生産設備の一部として機能します。

パターン②:排水処理設備(雨水含む)でのケースと従来の方法(沈殿槽と人力回収)

このパターンは、工場内の様々な場所から発生する工程排水や生活排水、敷地内に降った雨水などを集約し、最終的に河川や下水道へ放流する前にまとめて処理するケースです。こちらの主目的は、環境基準を遵守することにあります。

多くの工場では、この処理のためにまず大きなピット(沈殿槽)を設け、排水を一時的に貯留し、固形物を重力によって沈降させる方法が採られています。そして、ピットの底に溜まった汚泥や固形物を、水中ポンプで汲み上げたり、バキュームカーで吸引したりした上で、最終的には作業員がスコップなどを用いて手作業で回収・処分するというのが、従来から行われている一般的な方法です。

しかし、この従来の方法は多くの課題を内包しています。まず、定期的に人力での回収作業が必要となるため、生産活動とは直接関係のないところで大きな労力と時間、コストが発生します。また、ピット内での作業は酸欠や転落といった労働災害のリスクを伴い、安全衛生上の問題も無視できません。さらに、集中豪雨などで排水量が急激に増加した際には、固形物が沈降しきれずにそのまま下流へ流出してしまう「ショートパス」現象が起こるリスクもあり、安定した処理が難しいという側面も持っています。これらの課題は、多くの生産技術者が頭を悩ませる原因となっています。

生産技術者が直面する、従来の排水処理・除塵における課題

前述したような従来の排水処理、特に沈殿槽や汎用的な除塵機に依存する方法では、生産性の向上やコスト削減、安全性の確保といった観点から、多くの工場が共通の課題に直面しています。これらの課題は、日々の細かなストレスの蓄積から、時には生産活動全体に影響を及ぼす重大なリスクにもなり得ます。ここでは、多くの生産技術者が頭を悩ませる代表的な3つの課題を具体的に掘り下げて解説します。

頻繁な目詰まりによるライン停止と清掃の手間

生産技術者にとって最も直接的かつ深刻な問題が、除塵スクリーンの「目詰まり」です。目詰まりは、排水の流量や固形物の濃度が一時的に増加したり、粘着性や繊維質の固形物が流れてきたりすることで発生します。一度目詰まりが起きると、排水が堰き止められて水位が異常上昇し、センサーが作動して生産ラインが緊急停止する、といった事態に直結します。

ラインが停止すれば、当然ながらその間の生産はストップします。そして、復旧のためには手間のかかる清掃作業が待っています。高圧洗浄機でスクリーンを洗浄したり、場合によっては設備を一部解体して、手作業で絡みついた固形物を除去したりする必要も生じます。このような突発的で非生産的な作業は、生産計画の大幅な遅延や、最悪の場合は納期遅れを引き起こし、企業の信頼問題にまで発展しかねない重大なリスク要因です。

沈殿槽や既存設備では除去しきれない特殊な固形物

「固形物」と一括りに言っても、その性質は様々であり、従来の設備では対応が難しいものが数多く存在します。

浮遊性の固形物: 水よりも比重が軽く、沈殿槽では分離できないプラスチック片や発泡スチロール、凝固した油分などが代表例です。これらは水面に浮遊し、オーバーフローして後段の設備に流入するトラブルの原因となります。

粘着・付着性の高い固形物: 食品工場から出るデンプン質や動植物性油脂、化学プラントで発生する高分子化合物などは、スクリーンや配管の壁に付着し、時間と共に成長していきます。これが水の流路を狭め、最終的に完全な閉塞を引き起こします。

繊維状の固形物: 製紙工場や繊維工場から出る糸くずや繊維、あるいは梱包材のPPバンドの細片などは、単体では小さくても、水中で互いに絡み合い、大きな塊(バルク)を形成します。このバルクがポンプの羽根に絡みついたり、スクリーンを覆い尽くしたりするのです。

このような特殊な固形物に対して、重力沈降に頼る沈殿槽や、単純な構造のバースクリーンはほとんど無力であり、根本的な対策が求められます。

人力での回収作業における非効率と安全性の問題

沈殿槽に溜まった汚泥や固形物を、最終的に人力に頼って回収している工場はいまだに少なくありません。この方法は、非効率性と安全性の両面で大きな問題を抱えています。

コスト面では、本来であればより付加価値の高い業務に従事すべき人材を、非生産的な回収・清掃作業に定期的に割り当てる必要があり、これが恒常的な人件費の圧迫要因となります。また、回収された汚泥は多量の水分を含んでいるため、産業廃棄物として処理する際の重量がかさみ、処分費用が高騰する一因にもなっています。

さらに深刻なのが安全性の問題です。ピット内での作業には、転落や酸欠、硫化水素などの有害ガス発生といった命に関わる労働災害のリスクが常に伴います。また、腐敗した汚泥や排水に直接触れることは衛生的にも好ましくなく、悪臭は作業環境を著しく悪化させます。これらの問題は、従業員の安全確保や働きがいといった、現代の企業経営において無視できないコンプライアンス上の重要課題です。

▼ 制御盤や機側版・監視システム設計のことなら、下記サイトへ!事例も多数ご紹介! ▼

失敗しない工場排水用除塵機の選定で押さえるべき3つのポイント

これまで述べてきたような課題を回避し、自社の工場にとって最適な除塵機を導入するためには、単にカタログスペックを比較検討するだけでは不十分です。導入後に「こんなはずではなかった」と後悔しないために、生産技術者として押さえるべき本質的な選定ポイントが3つあります。これらのポイントを総合的に評価し、判断することが、長期的な安定稼働とコスト削減を実現する鍵となります。

ポイント①:排水の特性(流量・固形物の種類と性質)を正確に把握する

除塵機選定における最も基本的かつ最重要のポイントは、対象となる「排水」そのものを正確に理解することです。この初期評価を誤ると、後々のトラブルに直結します。

流量(水量)の把握: まず、処理すべき排水の流量を把握します。この際、年間の平均流量だけでなく、生産量がピークになる際の最大流量や、朝夕・季節による変動パターンまで詳細に把握することが不可欠です。設計が平均流量にしか基づいていない場合、最大流量時に処理が追い付かず、固形物を含んだ排水がそのまま流出する「オーバーフロー」を引き起こす原因となります。

固形物の種類と性質の把握: 次に、排水に何が含まれているのか、その種類と性質を徹底的に分析します。金属の切削屑なのか、食品工場の野菜くずなのか、化学繊維なのかによって、最適なスクリーンの材質、目開き(メッシュサイズ)、形状は全く異なります。さらに重要なのが、その固形物が持つ「性質」です。水より軽い浮遊性か、重い沈降性か。粘着性や付着性はあるか。繊維状で絡みやすいか。これらの性質を無視した選定は、前述したような頻繁な目詰まりやスクリーン破損の直接的な原因となります。可能であれば、実際に排水サンプルを採取し、専門のメーカーに分析を依頼することも、選定失敗のリスクを低減する上で非常に有効な手段です。

ポイント②:設置スペースと既存設備との連携を考慮する

高性能な除塵機を選定しても、物理的に設置できなければ意味がありません。また、既存の設備とスムーズに連携できなければ、想定外の追加工事やコストが発生します。

設置スペースの確認: 除塵機本体が収まるスペースはもちろんのこと、その周囲にメンテナンス作業を行うための十分な空間(メンテナンススペース)を確保できるかを確認します。日常の点検や清掃、将来的な部品交換の際に、作業員が安全かつ効率的に動けるスペースが必要です。また、設置場所が屋内か屋外か、機器の重量に耐えられる基礎工事が必要か、工場内への搬入経路は確保できるか、といった物理的な制約条件も事前にリストアップしておく必要があります。

既存設備との連携: 既存の配管と除塵機の流入・流出口をスムーズに接続できるか、その高さ(レベル)関係は適切かを詳細に確認します。レベル差が不適切な場合、ポンプの追加設置など、大掛かりな付帯工事が必要になる可能性があります。さらに、電気的な連携も重要です。除塵機の運転・停止や異常発生の信号を、工場の既存の制御盤(PLC)に取り込んで集中管理する必要があるのか、といった制御システムの仕様についても、事前にメーカーと綿密な打ち合わせを行うことが求められます。

ポイント③:メンテナンス性とランニングコストを長期的に評価する

除塵機は導入して終わりではなく、長期間にわたって安定的に使用していく設備です。したがって、イニシャルコスト(導入費用)だけでなく、維持管理にかかる費用を含めた「ライフサイクルコスト」の視点で評価することが極めて重要です。

ランニングコスト: 長期的に発生するコストとして、主に「動力費」「消耗品費」「補修・メンテナンス費」が挙げられます。装置を稼働させるための電気代、定期的に交換が必要な部品の費用、メーカーとの保守契約料や突発的な修理費用などです。「導入費用は安かったが、頻繁なメンテナンスと高価な消耗品のせいで、結果的に高くついた」という失敗例は後を絶ちません。長期的な視点に立ち、トータルコストで最も優位性のある機器を選定する姿勢が不可欠です。

メンテナンス性: 日常の点検や清掃が容易に行えるシンプルな構造であるかを確認します。消耗品(スクリーン、ブラシ、シール材など)の交換頻度と、その作業に要する時間・工数も事前に把握しておくべきです。自動洗浄機能が付いている場合は、その洗浄能力が自社の固形物に対して本当に有効か、また洗浄に要する水量や動力はどの程度か、といった点まで踏み込んで確認します。

ヤマウラだからこそ可能な、工場排水用除塵機

前述した選定ポイントをすべて満たす除塵機を、市場に流通している既製品・カタログ品の中から見つけ出すことは、多くの場合、極めて困難です。特に、特殊な固形物への対応や、設置スペースの制約、既存設備との複雑な連携が求められる現場では、画一的な製品では根本的な課題解決に至らないケースが少なくありません。このような状況において必要とされるのは、製品を現場に合わせるのではなく、現場の課題に合わせてゼロから解決策を構築するという、全く異なるアプローチです。

設置場所や配管に合わせた完全オーダーメイドの設計・製作

多くのメーカーが提供する「カスタマイズ」が、既存モデルの一部仕様変更にとどまるのに対し、私たちの強みは、お客様の現場状況を基点とした**「完全オーダーメイドの設計・製作」**にあります。これは、既製品の寸法に現場を合わせるのではなく、限られた設置スペースや既存の配管レイアウトという制約条件そのものを、設計の初期値として取り込む思想です。

例えば、「この狭い隙間に設置したい」「既設の配管と干渉しないよう、流入・流出口を特殊な角度で設けたい」「腐食性の高い排水に対応するため、特殊な材質で製作してほしい」といった、既製品では対応不可能な要求に対し、私たちはゼロから最適な形状、寸法、材質を導き出し、文字通り世界に一台の除塵機を製作します。このアプローチにより、不要な付帯工事をなくし、スペースを最大限に有効活用しながら、排水処理能力を最大化することが可能となります。

回収物の搬送まで含めた除塵プロセスの自動化による省人化提案

私たちは、除塵機を単体の「点」として捉えるのではなく、固形物の除去から回収、搬出までを含めた一連の「線」として捉え、プロセス全体の最適化を提案します。従来の沈殿槽や手動清掃式の除塵機が抱える最大の問題は、回収作業に多大な人的リソースを割かなければならない点にありました。

この課題に対し、私たちは除塵機で分離・回収した固形物を、スクリューコンベアやベルトコンベアといった搬送装置と自動で連携させ、指定のホッパーやコンテナまで無人で搬出するシステムを構築します。これにより、従業員が危険で非衛生的な回収作業に従事する必要は一切なくなります。このプロセスの自動化は、直接的な人件費の削減はもちろんのこと、労働災害リスクの撲滅、作業環境の大幅な改善、そして従業員がより付加価値の高い業務に集中できる体制の構築に大きく貢献します。

塩害や海洋生物にも対応する特殊環境での豊富な設計・納入実績

私たちの技術力が最も発揮されるのが、一般的な工場環境よりもはるかに過酷な「特殊環境」での除塵です。その代表例が、海辺に立地する電力会社の取水口などに設置される除塵設備です。

このような現場では、常に塩分を含んだ海水や潮風にさらされるため、通常のステンレス(SUS304など)では瞬く間に腐食してしまいます。私たちは、チタンや二相ステンレス鋼といった高耐食性材料の選定・加工技術を駆使し、深刻な塩害環境下でも長期にわたり安定稼働する設備を設計します。さらに、夏季に大量発生するクラゲや、流木、海藻といった海洋生物が一度に大量に流入するという特有の課題にも対応します。これらの繊細で除去が難しい対象物を、スクリーンを破損・閉塞させることなく、連続的かつ安定的に除去するためには、独自のスクリーン形状や掻き揚げ機構の設計ノウハウが不可欠です。このような極めて難易度の高い課題を解決してきた豊富な実績こそが、私たちの技術力の何よりの証明です。

除塵機に関する製品事例

続いて、実際に当社が製作した除塵機の製品事例をご紹介いたします。

前面降下前面掻揚式除塵機

レーキ前面降下前面掻揚式 小水力発電設備用除塵機

跳ね上げ構造付き 前面降下前面掻揚式除塵機

固定式ロータリーチェーン式除塵機(前面降下前面掻揚式)

除塵機のことなら、ヤマウラまで!

除塵機にお困りの方は、インフラ技術ナビ.comを運営するヤマウラエンジニアリング事業部までお問い合わせください!

★既存の除塵機のリプレイスやメンテナンスいたします!遠隔操作やリアルタイムでのモニタリング等のIoTによるスマート保全対応!

★設置場所や環境を考慮した、最適な除塵機の設計いたします!2m以下の小型除塵機から、総重量130t以上の東海エリア最大級の除塵機まで、幅広いサイズ対応!

★除塵機の設計・製造に関して、実際にお客様からいただいたご質問と、その回答を掲載中!

★除塵機に関してさらに興味のある方は、除塵機カタログをご覧ください。無料でダウンロードできます!

関連した技術コラム

除塵機とは?仕組み・構造から種類まで徹底解説!

河川などの塵やゴミを取り除くために利用される除塵機。この除塵機の種類や構造によって、ごみを効率良く除去できるかどうかに影響がでます。そのためにも、製作工程と注意点を事前に知っておくことが必要です。

2021/10/20

除塵機に関するよくあるトラブルとは?対処方法まで解説!

除塵機を長年使用すると、チェーンのゆるみやパーツの故障により、除塵機の稼働が止まってしまうことがあります。このようなトラブルを未然に防ぐ方法の一つに、機械や設備などの保全業務があります。

河川などの塵やゴミを取り除くために利用される除塵機。除塵機はダムや水力発電などインフラ設備でも利用されることが多いですが、経年劣化によりコンベアが詰まったり、稼働が止まってしまったりすることは少なくありません。

2021/12/07

IoTを活用した、除塵機「スマート保全」の進め方

除塵機を長年使用すると、チェーンのゆるみやパーツの故障により、除塵機の稼働が止まってしまうことがあります。このようなトラブルを未然に防ぐ方法の一つに、機械や設備などの保全業務があります。

しかし、保全業務を、故障や不具合発生後に行う「事後保全」に頼った状況だと、思わぬ故障やトラブルなどの影響を大きく受けてしまい、生産計画が大幅に狂うといった自体を招いてしまいます。

2021/12/07

レーキ形除塵機の「回動式」と「往復式」のメリット・デメリットとは?

除塵機には様々な種類がありますが、掻き揚げる方式で「レーキ形」と「ネット形」で2分されます。基本的にはレーキ形除塵機が選定されますが、レーキ形除塵機には「回動式」と「往復式」の2種類の除塵機があります。

このレーキ形回動式除塵機と、レーキ形往復式除塵機では、それぞれにメリット・デメリットがあるため、用途や設置場所、メンテナンス性に合わせて、最適な除塵機を選定する必要があります。

2022/10/03

除塵機の「レーキ形」と「ネット形」の違いとは?

除塵機には様々な種類がありますが、掻き揚げる方式で「レーキ形」と「ネット形」で2分されます。基本的にはレーキ形除塵機が選定されますが、搔き揚げるゴミによってはネット形を選定する必要があります。

2022/10/03

除塵機の「前面降下」と「背面降下」の違いとは?

レーキが回転しながら塵芥を掻き揚げる「レーキ回動式除塵機」には、「背面降下前面搔揚式除塵機」と、「前面降下前面搔揚式除塵機」の2種類があります。しかしこの「背面降下」と「前面降下」のそれぞれの特徴や用途、メリットについては、ご依頼いただくお客様の多くはご存知ありません。

2022/09/07

関連リンク

関連リンク

「高品質」「顧客満足度の向上」をモットーとして、さまざまなサービスを展開しています。